아직 국내에 많지 않은 3D 프린팅 전문가로 업계에서 활약하고 계십니다. 직업에 대한 소개와 함께 어떤 분야에 주로 활용되는지 알려주세요.

━

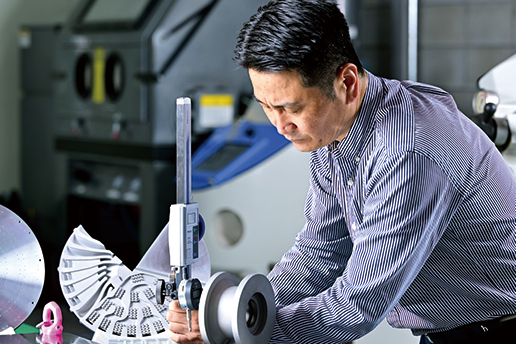

3D 프린팅은 3차원 형상을 구현하기 위한 도면(설계도)을 자동화된 출력장치에 입력해 그대로 출력하는 기술입니다. 많은 분이 플라스틱을 활용한 3D 프린터를 떠올릴 텐데요.

상업적인 분야에서는 플라스틱 계열을 비롯해 금속, 왁스, 종이, 세라믹, 그리고 세포까지 활용하고 있습니다. 3D 프린터 붐이 일어난 지 오랜 시간이 흘렀지만, 국내 금속

분야에 본격적으로 사용된 시기는 2013년 무렵이라 상용화된 지 10년 정도에 불과한 신기술입니다. 2017년 스타코에 합류하면서 신규 사업을 물색하던 중 3D 프린팅

기술에 관심을 갖게 됐고, OLED(유기 발광 다이오드) 및 반도체 제조용 진공 체임버 등 금속 정밀가공 기술을 보유한 회사의 업종에 알맞은 사업이라 생각했습니다. 이후

논의를 거친 끝에 2019년부터 본격적으로 장비를 구입하고 업계에 진출했습니다.

3D 프린팅 산업에 처음 진출했을 때의 상황과 초기 도전 과제는 무엇이었나요?

━

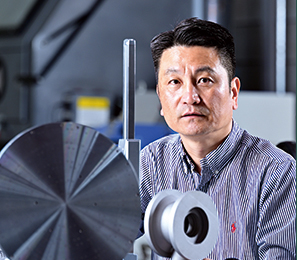

초창기 3D 프린팅 산업에 진출했을 당시 관련 업체는 두 곳 정도에 불과했는데요. 지금도 3D 프린팅을 전문적으로 수행하는 업체는 손에 꼽을 정도입니다. 국내에서는 기계를

구입하거나 자문을 구하기도 어려운 상황이라 해외 시장을 물색했고, 최종적으로 독일 업체에서 설비를 구입했습니다. 또 3D 프린팅과 관련된 산업적 절차나 업무 프로세스, 제품

개발 프로세스 등이 전혀 갖춰지지 않은 상황이었기에 하나하나 부딪쳐가며 새롭게 길을 내는 수밖에 없었습니다. 독일 현지의 워크숍, 에디터 교육, 설명회 등에 수없이 참여했고

관련 기준, 가이드 등을 받아 국내 상황에 맞게 세팅하는 과정에서 어려움이 많았습니다.

3D 프린터의 장점과 특징은 무엇인가요?

━

제품을 생산하는 3D 프린팅 과정을 DfAM❶이라 하는데, 크게 5단계로 나뉩니다. 먼저 3D CAD 모델이 들어오면 3D 프린팅 맞춤형으로 ‘전처리Prep for

Process’ 하는 작업을 수행합니다. 제품 설계에 맞춰 디자인을 변경하고 출력 방향을 선정하며, 3D 프린팅 과정에서 제품이 무너지는 걸 막아 지탱해줄 지지

구조Support Structures를 출력합니다. 이후 ‘본 작업AM Process’에 들어가 한 층씩 쌓고 제품을 생산하는 과정이 진행되고요. 다음으로

‘후처리Post-Processing’ 단계를 거쳐 잔류 파우더, 잔류 열, 빌드 플레이트Build Plate(프린트가 이루어지는 표면) 등을 제거합니다. 끝으로 생산 제품에

문제가 있는지 확인하는 ‘검사Inspection’ 공정까지 완료하면 제품이 완성됩니다.

특히 많은 분이 궁금해하는 부분이 본 작업 공정의 소요 시간인데요. 작업물의 형상이나 복잡도, 사이즈에 따라 다른 결과값을 갖게 됩니다. 직접 생산한 제품 중 가장 오랜

시간이 필요했던 제품은 차세대 발사체에 들어가는 부품으로 총 15일이 필요했습니다. 물론 작은 사이즈의 제품은

몇 시간 단위면 완성되니 제품에 따라 천차만별이라 하겠네요.

- ❶ DfAMDesign for Additive Manufacturing : 적층 제조 특화 설계, 3D 프린팅과 같은 적층 제조 기술에 권장되는 설계 방법론

금속 3D 프린팅을 사용해 우주발사체 부품까지 제작했습니다. 이 과정에서 가장 큰 도전 과제는 무엇이었으며, 어떻게 해결했나요?

━

3D 프린터는 온도와 습도를 알맞게 유지해줘야 합니다. 하지만 한국의 기후는 사계절이 뚜렷해 큰 연교차와 습도 차이를 보이죠. 국내에서 많이 사용해보지 않은 장비였고 날씨

변화가 적은 유럽에서 생산된 기기였기에 온도차에 따른 관리 노하우가 없었습니다. 초창기 사람들이 들락거리는 곳에 장비를 두었다가 생산품에 문제가 생기면서 부랴부랴 테스트에

나섰고, 25℃ 이하의 온도, 50% 이하의 습도 유지 등 나름의 기준점을 세울 수 있었습니다.

꾸준히 발생했던 소프트웨어 트러블도 문제였습니다. 제작 공정을 진행 중이던 제품이 소프트웨어 충돌에 의해 중도에 멈춰 서면 납기일에 차질이 생길 수 있어 무척 당황스러웠죠.

15일이 소요되는 제품이 9일째에 멈추면 다시 15일을 세팅해 작업해야 했고, 충돌의 원인을 파악하고 최적의 상태를 세팅하는 데까지 오랜 시간과 노력이 필요했습니다.

산업통상자원부 과제를 성공적으로 수행해 제품을 상용화시켰지요?

━

2020년 산업통상자원부의 과제를 수행해 ‘3D 프린팅 특화 설계 기반 반도체 장비용 고성능 열교환기 적층 제조 기술개발’에 성공했습니다. 이 장비는 반도체 웨이퍼❷를

올려놓는 원형 판으로, 각각의 웨이퍼에 균일한 온도가 설정되는 것이 핵심적입니다. 이를 위해 열교환기 내부가 복잡하게 설계됐고, 이를 생산할 최적의 방법은 3D

프린팅이었습니다. 3년간의 개발 끝에 제품을 완성했고, 지금은 회사를 대표하는 제품으로 자리 잡았습니다. 현재도 산업 현장에서 쓰이고 있는 제품으로, 해외 업체에서도 큰

관심을 보이는 성공적인 사례입니다. 이렇게 확보한 노하우를 통해 우주발사체 스타트업 이노스페이스가 발사한 소형 위성 시험발사체 ‘한빛-TLV’의 산화제펌프를 제작,

납품했습니다. 올해는 3D 프린팅 제조 기술에 대한 핵심 전략 기술 확인서까지 인증받았고요. 산업통상자원부와의 협업은 3D 프린팅 기술력 확보에 큰 터닝포인트가 됐습니다.

또 과제 완료 후 부족했던 부분을 분석해 새로운 사업으로 전환하고 기술개발의 단초를 세우는 등 수많은 기회를 만들어줬습니다.

- ❷ 반도체 웨이퍼Wafer : 반도체 집적회로를 집적하기 위한 기반이 되는 얇은 기판

3D 프린팅 전문가가 되기 위한 방법은 무엇일까요? 또 필요한 자질과 역량은 무엇인지 말씀해주세요.

━

3D 프린팅업계를 살펴보면 전반적으로 전문 인력이 부족한 상황입니다. 앞으로도 산업 곳곳에서 활용될 기술이기에 전망이 밝은 편이고요. 관심이 간다면 꼭 한번 도전해볼 만한

분야라고 생각합니다.

업무에 필요한 자질을 꼽자면 현장에서 체득한 뒤 업무에 적용해야 하기에 꾸준히 탐구하는 자세를 갖춰야 합니다. 어떤 전공을 선택해 공부하느냐보다는 기본적인 소양을 키우고,

관련 교육에 참여하는 것을 추천합니다. 지난 5년여간 3D 프린팅 관련 국가 교육에 참여해 인력 양성에 힘썼는데, 일선에서 적용되는 기술을 배우는 과정인 만큼 이런 교육이

큰 보탬이 될 것이라고 생각합니다.

이와 함께 외국어 능력을 갖춘다면 큰 강점이 될 것입니다. 3D 프린팅은 해외에서 선도하는 분야라 업계 교육, 세미나에 참석하게 된다면 대부분 해외 출장을 가야 합니다.

언어 능력을 준비해둔다면 취업 시 큰 경쟁력을 가질 수 있을 것입니다.

11월호 잡 인사이드에는

똑소리단 간석영, 김대영, 김동민, 김동찬, 김승면, 김정민, 김태권, 김형우, 류창흔, 문준아, 서동성, 손상완,

심형훈, 안경은, 윤혜인, 이완,

전준규, 정연화,

정진우, 조상래, 최군환 님께서 참여해주셨습니다.

이번 호 PDF 다운로드

이번 호 PDF 다운로드